Michelins ungarische Fabrik geht vom Zeitalter des Dampfes ins elektrische Zeitalter über

Im Michelin-Werk im ungarischen Nyíregyháza wurde eine große Entwicklung eingeleitet. Die Sportwagenreifenfabrik modernisiert ihre Aushärteausrüstung, indem sie die vorhandenen Dampfpressen durch elektrische ersetzt und dadurch ihren Energieverbrauch senkt.

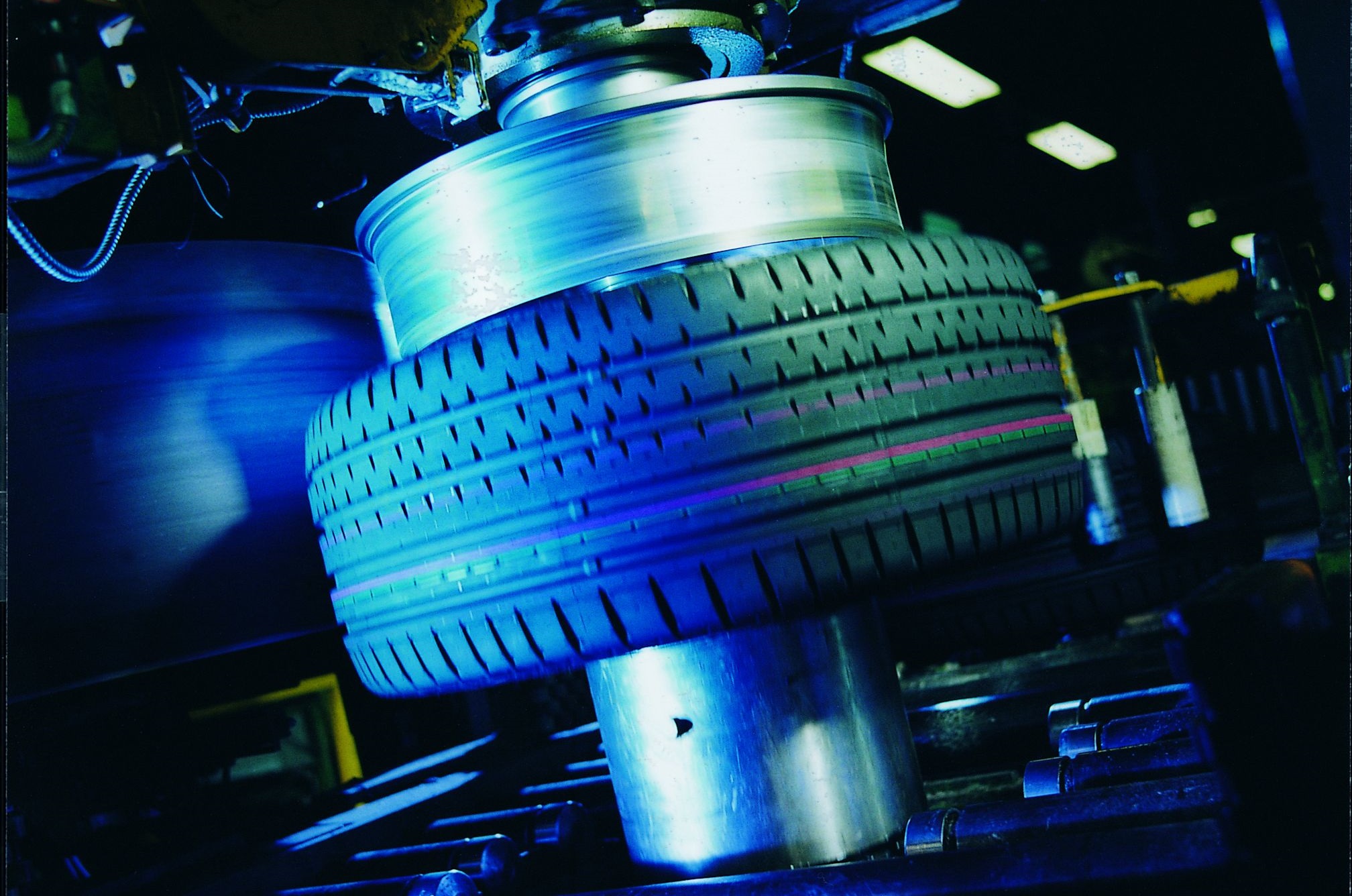

Die Aushärtung (oder Vulkanisation) ist die letzte Stufe im Reifenherstellungsprozess, in der die Reifen ihre endgültige geometrische Form erhalten. Die chemische Reaktion, die Vernetzungen zwischen den Polymerketten der Gummimischung erzeugt, findet in Aushärtungspressen statt, die die Reifenformen unter dem Einfluss von Hitze halten.

Michelin entwickelte Anfang der 2010 er Jahre seine erste elektrische Härtungspresse in Deutschland, diese Technologie gilt als einzigartig, da sie von anderen Zulieferern bei der Herstellung von Reifen für Personenkraftwagen normalerweise nicht eingesetzt wird, in Deutschland wurde diese erste elektrische Härtungspresse mit Siemens Technologie, und Michelin implementiert diese Steuerungstechnologie als Unternehmensstandard für alle seine Fabriken für die Installation neuer Pressen.

Pilotprojekt geht der ungarischen Entwicklung voraus

Michelin installierte 2021 den Prototyp der elektrischen Aushärtungspresse in Nyíregyháza, im Folgejahr wurden neben der ersten 6 neue elektrische Pressen in Auftrag gegeben, aufgrund der positiven Erfahrungen wurde 2023 mit dem Austausch aller 40 Pressen im Werk begonnen, bis Ende 2024 sollen alle Aushärtungspressen elektrisch werden.

Durch den Ersatz von Dampfpressen durch elektrische Produktionstechnologie wird erwartet, dass die Fabrik in Nyíregyháza ihre Energieeffizienz um das 7-fache steigert und durch die Reduzierung ihres ökologischen Fußabdrucks und ihrer CO2-Emissionen bis 2050 der Erreichung der Kohlenstoffneutralität näher kommt.

Das Werk Nyíregyháza ist das erste Michelin-Reifenwerk, das Siemens-SPS nicht nur zur Steuerung der elektrischen Aushärtungspressen, sondern auch des Roboters, der sie bedient, einsetzt. Darüber hinaus stellt Siemens Zrt. Ersatzteile für die Maschinen und Schulungen für die lokalen Ingenieure von Michelin bereit. Diese Zusammenarbeit ist nicht neu: Die Produktion im ungarischen Reifenwerk wird seit geraumer Zeit durch Siemens-Antriebstechnologielösungen, Frequenzumrichter und Elektromotoren unterstützt.

Reifen für Supersportwagen herstellen

Das Werk Nyíregyháza nahm 1962 seinen Betrieb auf, und die Michelin-Gruppe erwarb 1996 (so hieß es damals 1996 die Firma Taurus, heute fertigt das Werk, das mehr als 1000 Mitarbeiter beschäftigt, Hochleistungsreifen für Sport – und Supersportfahrzeuge, zu seinen Kunden zählen Porsche, Land Rover, die AMG-Gruppe und Ferrari, die Reifenfabrik ist das größte Unternehmen im ungarischen Komitat Szabolcs-Szatmár-Bereg, und hat in den letzten fünf Jahren mit mehr als 1700 lokalen Zulieferern kooperiert.

Mit einem Portfolio von mehr als 10.000 aktiven Patenten weltweit ist Michelin führend in Forschung und Entwicklung Ziel des Unternehmens ist es, dass seine Reifen bis 2050 zu 100 Prozent ihren Nachhaltigkeitsanforderungen entsprechen, was bedeutet, dass sie vollständig aus erneuerbaren, recycelten, biobasierten oder anderweitig bezogenen, nachhaltigen Materialien hergestellt werden sollen.

rad auch:

- Tödlich gefährlich: Das sind die 20 schlechtesten Straßen Ungarns

- Neue ungarische Autobahn soll wegen ihres katastrophalen Zustands für 6 Monate gesperrt werden – VIDEO