La fabbrica ungherese di Michelin entra dall’era del vapore all’era elettrica

Un importante sviluppo è stato introdotto nello stabilimento Michelin di Nyíregyháza, in Ungheria La fabbrica di pneumatici per auto sportive sta modernizzando le sue attrezzature di polimerizzazione sostituendo le presse a vapore esistenti con quelle elettriche, e riducendo così il suo consumo energetico.

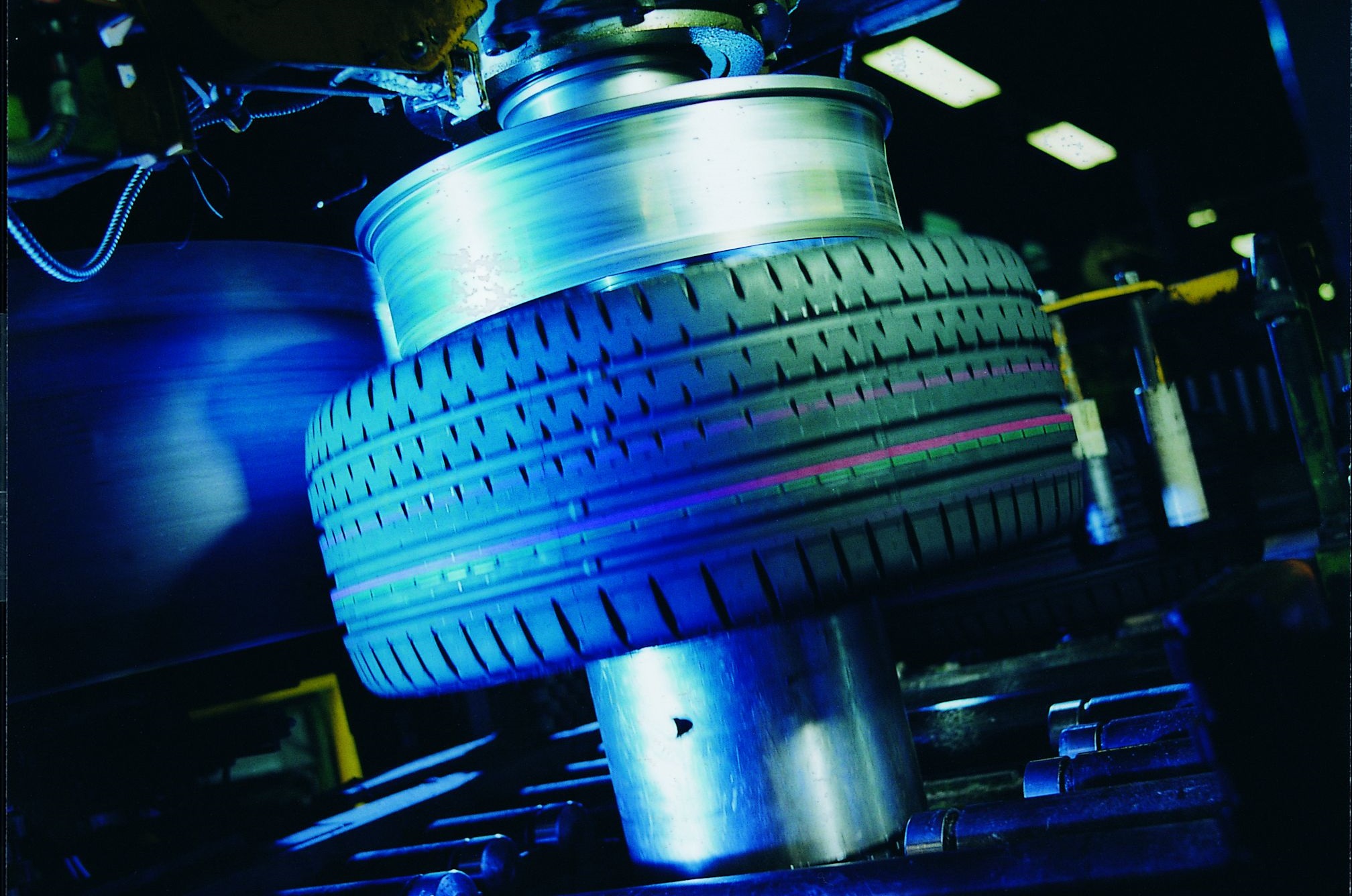

La polimerizzazione (o vulcanizzazione) è la fase finale del processo di produzione dei pneumatici, durante il quale i pneumatici stanno ottenendo la loro forma geometrica finale. La reazione chimica che crea reticolazioni tra le catene polimeriche della mescola di gomma avviene nelle presse di polimerizzazione che trattengono gli stampi dei pneumatici, sotto l’influenza del calore.

Michelin ha sviluppato la sua prima pressa di polimerizzazione elettrica in Germania nei primi anni 2010 Questa tecnologia è considerata unica in quanto non viene tipicamente utilizzata da altri fornitori nella produzione di pneumatici per autovetture In Germania, questa prima pressa di polimerizzazione elettrica è stata dotata di Siemens tecnologia, e Michelin sta implementando questa tecnologia di controllo come standard aziendale per tutti i suoi stabilimenti per l’installazione di nuove presse.

Progetto pilota precede lo sviluppo ungherese

Michelin ha installato il prototipo della pressa di polimerizzazione elettrica a Nyíregyháza nel 2021 e l’anno successivo sono state commissionate 6 nuove presse elettriche oltre alla prima. Sulla base delle esperienze positive, la sostituzione di tutte le 40 presse nell’impianto è iniziata nel 2023 e tutte le presse di polimerizzazione diventeranno elettriche entro la fine del 2024.

Sostituendo le presse a vapore con la tecnologia di produzione elettrica, si prevede che la fabbrica di Nyíregyháza aumenterà la propria efficienza energetica di 7 volte e si avvicinerà al raggiungimento della neutralità del carbonio entro il 2050 riducendo l’impronta ambientale e le emissioni di CO2.

Lo stabilimento di Nyíregyháza è la prima fabbrica di pneumatici Michelin a utilizzare i PLC Siemens per controllare non solo le presse di polimerizzazione elettriche ma anche il robot che le aziona, oltre a ciò, Siemens Zrt. fornisce pezzi di ricambio per le macchine e formazione per gli ingegneri locali di Michelin Questa cooperazione non è nuova: la produzione presso la fabbrica di pneumatici ungherese è supportata da soluzioni Siemens per la tecnologia di azionamento, convertitori di frequenza e motori elettrici da parecchio tempo.

Realizzazione di pneumatici per auto super sportive

Lo stabilimento di Nyígyháza ha iniziato le sue attività nel 1962, il Gruppo Michelin ha acquisito (come veniva chiamata a quel tempo) la società di Nyííry-1, la Taurus 996. Oggi la fabbrica, che impiega più di 1,0 persone, produce pneumatici performanti per veicoli sportivi e sportivi I suoi clienti includono Porsche, Land Rover, il Gruppo AMG e Ferrari. La fabbrica di pneumatici è la più grande azienda nella contea ungherese di Szabolcs-Szatmár-Bereg e ha collaborato con più di 1.700 fornitori locali negli ultimi cinque anni.

Con un portafoglio di oltre 10.000 brevetti attivi in tutto il mondo, Michelin è leader nella ricerca e sviluppo L’obiettivo dell’azienda è che i suoi pneumatici soddisfino al 100% i loro requisiti di sostenibilità entro il 2050, il che significa che dovrebbero essere realizzati interamente con materiali rinnovabili, riciclati, bio-based o altrimenti di provenienza sostenibile.

rad inoltre:

- Pericoloso mortale: queste sono le 20 strade peggiori dell’Ungheria

- Nuova autostrada ungherese essere chiuso per 6 mesi a causa del suo stato catastrofico (O.N.D) VIDEO