凹口处理:基本技术和应用

變更語言:

赞助内容

切口工艺是钣金制造中的一个基本程序,它涉及在钣金边缘切割切段或“切口”, 切口使金属弯曲、折叠, 甚至附着在另一个部件上, 使其在复杂的设计中极为有用。切口通常用于使用高度关键和定制金属部件的行业,例如汽车、航空航天、电子和建筑。

Notching,因为它的准确性和效率,是现代制造中最喜欢的工艺之一,下面我们来更详细地讨论一下。

什么是缺口?

Suo以,什么是刻痕,基本上是从金属片或板的边缘上去掉材料De部分的一种切割工艺,这些刻痕的大小和形状可能因设计要求而Bu同,刻痕往往是准备金属板进行进一步工序的第一阶段,如Bian弯、折叠或组装。

缺口处理

例如,它非常适合在金属框架中创建角;它提供各个部件的相互配合,使它们合并成一个形状良好的组件。这种能力使凹口成为生产高质量金属产品中极其重要的工具,公司用它来为客户开发精确的组件。

刻痕技术的类型

板材制造中有多种类型的刻痕技术,可产生不同的设计。其中最常见的包括:

1。V型缺口:

V形切口切入金属中,它非常流行于创造锐角和角,其应用主要见于支架和框架。

刻痕技术

2、L-缺口:

L型切口制作,将金属片贴合角落或成直角接片,主要应用在金属盒或容器中。

3、U型缺口:

U型槽切割,通常用于管道或其他圆形物体的通过。在大多数暖通空调和管道应用中都很有用。

4、偏置缺口:

允许在特定的偏移距离处仅切割边缘的一部分的灵活性。在两片金属稍微重叠的地方预计完美配合的情况下,这很有用。

器(称为钣金切口器)应用这些技术,由于所选择的切口技术类型取决于材料及其所需的形状和应用,因此该技术允许设计多功能性。

凹口过程中的材料选择

缺口处理

切口的正确材料至关重要,需要选择。金属对切口的反应并不相同,并且每种材料都有描述其切割、成型或成型效果如何而不破裂或变形的特征。例如:

钢:

(sheet metal)制造中常用的金属之一,由于其强度,此外,钢材可以很容易地在不失去形状的情况下开槽,对于高需求的项目来说,强度是可能的。

铝:

铝重量轻且耐腐蚀,这使得铝适合航空航天和电子应用。尽管如此,它对缺口开裂也很敏感,因为它对缺口敏感,并且在缺口时容易损坏。

不锈钢:

365bet官网平台这种金属具有很强的耐腐蚀性,同时适用于结构和装饰应用,为了避免切割时出现问题,需要相当精确的切口工具。

我们了解,正确的材料选择是任何钣金制造工作成功的关键。我们与客户建立密切的关系,根据他们的项目规格定制适当材料的选择,并确保最佳的性能和耐用性。

钣金缺口的应用

切(Sheet metal notching)是几乎每个行业都用于金属制成的定制零件的工艺,下面就来仔细看看它应用在哪里:

汽车行业:

凹口应用于车辆的一些车架和零件,例如排气管和发动机零件,零件需要精确对齐,以确保适当的安全和良好的性能。需要精确的凹口才能实现出色的贴合,这对于最大限度地减少振动和磨损非常重要。

航空航天工业:

件(如飞机零件)承受巨大的应力,任何缺口部件都必须具有不损害结构的配合,缺口主要用于该部门,以生产能够承受极端条件的零件。

电子产品:

槽(notching),可以安全地容纳电子元件的金属外壳,如电器中的电路板和电线,微波炉、洗衣机和电脑中也同样使用。

建筑:

槽(notching)是一种结构特征,可以实现结构金属框架、支撑件和连接件的连接,而不需要笨重的紧固件,它可以实现有效、刚性和耐用的结构。

这些例子展示了切口金属板如何成为广泛行业中创建坚固、定制和功能性零件的组成部分。

凹口设备和工具

切口取决于特殊机械进行干净的切割, 如今,有几种金属板切口机具有各种适用于确定的生产规模的应用:

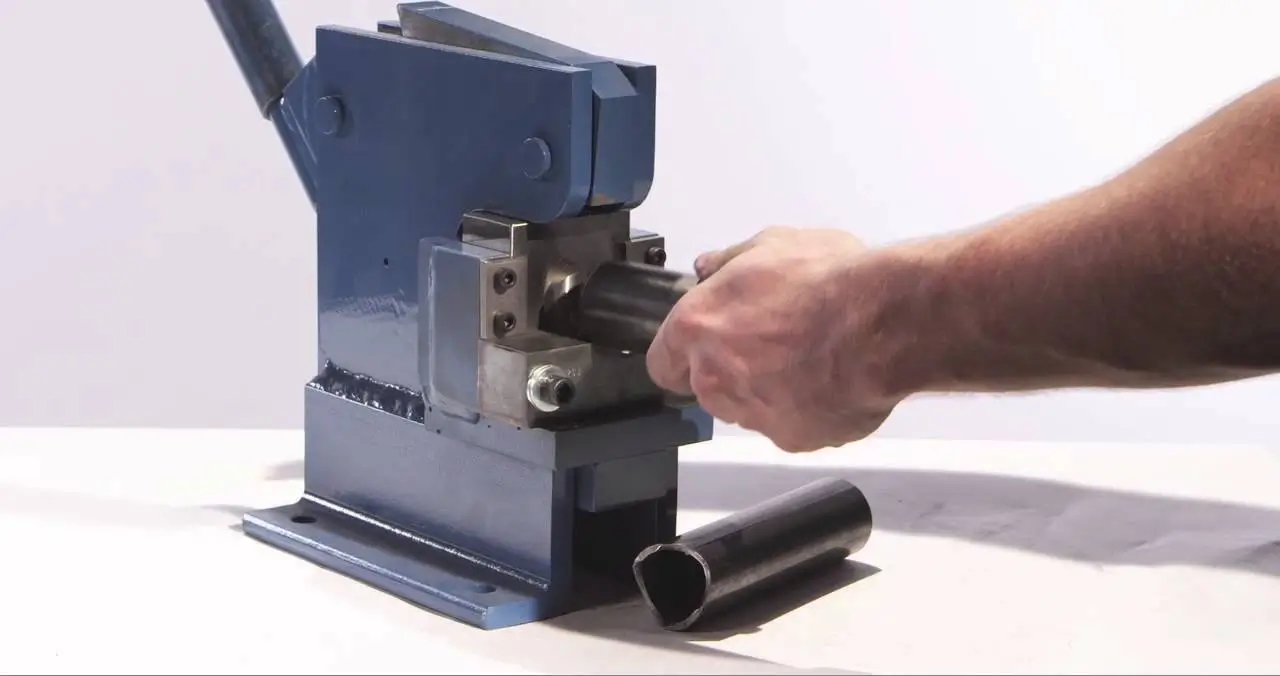

- 手动切片机: 手动操作简单,价格相当实惠,非常适合小型项目。

- 液压切口机: 液压切口机 液压切口机采用深切、快切方式切割。这些机器非常适合大块金属板材和中型金属板材的大批量生产。

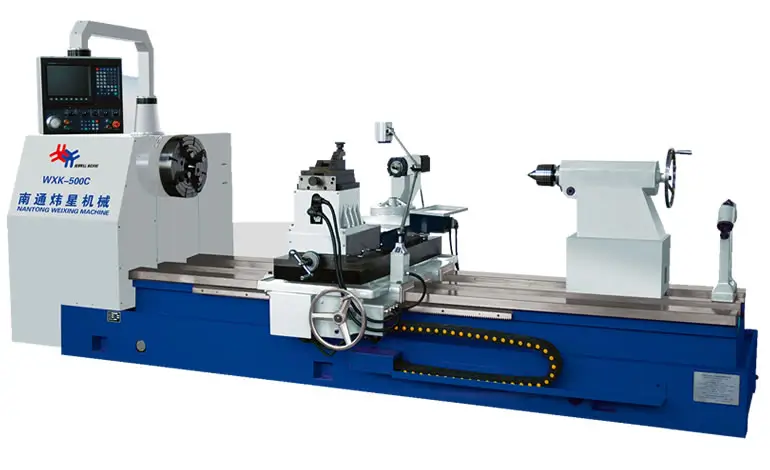

- CNC 凹口机: 器(CNC notchers),这些都是用于重型和重复切割的计算机化机器,用于大批量生产,因为它们一致且精确,不依赖人为错误。

由于钣金制造技术的创新,切口变得更快、更精确、更通用。使用数控驱动的机器 普罗莱恩科技 处理复杂的项目并制造定制零件,同时减少浪费。

刻痕过程的好处

的 凹口处理 提供许多显着的优势,使其在金属板材制造中具有无价的价值:

缺口处理

更准确:

切口可以轻松切割金属件,其精度使其无需任何进一步安装即可贴合。这对于涉及需要高耐受性的组件的工作尤其重要。

减少物质浪费:

由于开槽,材料被更有效地切割,从而减少浪费和成本生产。因此,它既环保又经济高效。

更快的组装:

易于组装的零件缺口在大批量生产环境中很方便,零件组装越快,需要的劳动时间就越少,越早完成。

凹口质量控制

切口过程中保持高标准对于交付高质量的工作至关重要。每个切口都应具有精度、清洁度,并且没有可能影响产品的缺陷。尽量保持严格的质量控制并仔细检查每件产品。使用数控机床和先进的钣金切口机,每次切口都必须遵守允许严格公差和可靠结果的具体规格。

缺口中的挑战和考虑因素

尽管开槽有好处,但它也并非没有一系列问题,包括:

材料变形:

深凹口有时会导致材料变形,尤其是较软的金属。

应力集中度:

缺口区域可能成为导致断裂的应力集中区域。

缺口灵敏度:

有些材料(例如铝)由于其 “缺口敏感性”而对缺口区域的裂纹变得敏感。这意味着材料对其缺口区域的敏感性较弱。

Zhe一方面,材料知识和精心的加工是关键,应Zheng当选择切口技术,以免产生问题。

高级制造中缺口的未来

刻痕的未来是光明的,鉴于其在自动化和数控技术方面的进步。自动刻痕允许快速且一致的切割,且具有时间有效性和准确性。此外,3D 打印和激光切割的进步为钣金制造开辟了更多可能性。

适当地考虑不断变化的需求。随着行业不断寻求更多定制、质量和可持续性水平,应考虑不断根据现代要求提供切口解决方案的增强型切口工艺和新的制造技术。

结论

切口工艺是重要的金属板制造工艺,它提供汽车、航空航天、电子、建筑等各个行业所需的定制形状和精确配合。通过这种最先进的切口程序,企业可以生产出值得信赖、持久且符合严格要求的坚固零件。

Disclaimer: 赞助文章的作者(s)对所表达的任何意见或所提出的要约负全部责任,这些意见并不一定反映官方的立场 匈牙利每日新闻的,而编辑人员也不能对其真实性负责。